Prototype 传动总成校验测试台

一、系统目的:

本测试台主要适用于prototype 传动总成性能参数的检测、记录和分析。

二、测试台技术要求

2.1、总体结构要求

2.1.1、设备构成 电器箱,(电源0~30VDC, 30A 带吸波功能)工控机(Advantech、Supermicro)、显示屏、定位工装、增量式编码器(2个)、条形码打印机(1台)、工作台及控制面板。

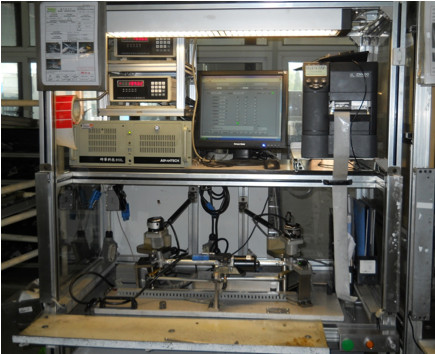

2.1.2、设备参考图片

2.2、硬件技术参数要求

2.2.1、稳压电源 0~30VDC, 30A 带吸波功能,

2.2.2、增量式旋转编码器 正交A,B相2500线,分辨率:≤0.04°,

2.2.3、条形码打印机

2.2.4、工装台电气控制能满足二十个产品扩展需求

2.2.5、工作台

●尺寸(长×宽×高) 700×800×880;

●工作台框架(50×50)铝合金;

●工作台面为钢板

●设备移动重载(万向轮),就位后采用千斤顶支承

2.2.6、环境 测试台供电:AC220V±10%,50HZ交流电 不使用压缩空气

2.2.7、重复性、再现性(GR&R)≤10%

2.3、软件技术要求

2.3.1、数据记录:

●能够记录和显示测试过程中的刮刷角度;

●能够记录和显示测试过程中的复位角;

●能够记录和显示测试过程中的高速角速度;

●能够记录和显示测试过程中的低速角速度;

●能够记录和显示测试过程中的速差;

●校验合格打印机才会吐出条形码;

2.3.2、可人工输入参数上下公差,用于合格评定

2.3.3、测试界面要求 ●所有测试参数均显示在同一显示界面内

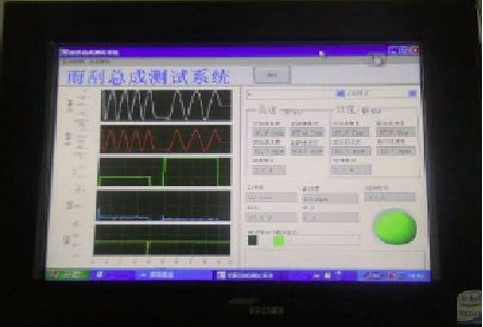

2.3.4、界面参考示意图片

三、测试内容

3.1 可人工设置电机性能评定参数

3.2 实时采集瞬时角速度、摆动角度。

3.3 根据采集数据自动计算:摆角、复位角、高低速差。

3.4 根据测试需求自动测量高速、低速运行周期次数和复位次数,并计算出平均摆角、复位角、高速角速度、低速角速度及速差。

四、方案简述

4.1、方案概述 本方案采用二个增量式旋转编码器对输出轴进行角度和速度测量,并根据光电开关测量运行次数,使得角度和速度通过多周期平均后测量更加精确。控制方式则选用上位机DO输出,控制中间继电器对电机进行高、低速和复位切换。操作人员只需输入各状态下测量次数,一键启动。即可完成整个测试。,并依据参数设定限值自动评判合格与否。

4.2、方案可以实现的功能

4.2.1 依据设定自动切换各种状态和每一状态运行次数。

4.2.2 显示测试瞬时角度、角速度、每一周期摆角、已测次数及已测次数下的平均角速度和摆角。

4.2.3 依据评判标准自动判断合格与否。

4.2.4 自动生成测试报表,具体见技术要求。

4.3、方案的主要设备构成

●电源:采用Delta SM35-45/1500W型电源,该电源提供最大DC35V、45A的电压和电流输出能力,电压精度≥0.1V,带末端采样的补偿反馈端子,带反向电压吸收功能。

●控制电路:采用本公司专用雨刮电机控制电路板;

●编码器:采用海德汉公司生产的增量编码器,型号为:EKT80-30,正交2500线,每圈10000个脉冲

●采集系统:采用台湾研华公司高速计数采集板卡,偏转角度及角速度高速采集

五、系统主要材料构成

5.1、机械部分(包含台架、带压紧机构的万能工装板、安装编码器的2个活动摇臂、输出轴与编码器之间的2个专用连接工装、键盘与显示器安装支架、机械附件等)

5.2、电气控制系统(包含2套编码器、1套电机控制板、电机供电电源、脉冲采集卡及端子板、数字量I/O卡及端子板、安保系统、斑马打印机(ZM400系列)、美国超微工控机、显示器、DC24V电源、电缆及附件等)