VMX电机可靠性测试台

一、系统目的:

本测试台适用于VMX正反转雨刮电机,并兼容MNG2、MNG2E等旋转雨刮电机,使其适应各种工况下电机的耐久性测试。

二、测试台技术要求

2.1、总体结构要求

2.1.1、设备构成 系统由一个八工位系统控制柜和四个双工位测试机柜组成。本项目目前只包含一个双工位测试机柜;另外预留三个双工位测试机柜的数据空间,以便将来的扩展。

2.2、技术参数要求

2.2.1、试验电压:0~30V,分辨率0.01V,偏差:±0.1V记录测试过程中的电压变化并以曲线方式在电脑软件中显示,带Power Sink功能;

2.2.2、电机电流测量要求:0~50A,非线性≤1%F.S,最小读数0.01A 偏差:±2% 记录测试过程中的电流变化(记录频率:30fps~1fps可设定)并以曲线方式在电脑软件中显示;

2.2.3、电机转速测量:0~80RPM,分辨率0.1RPM,偏差:±0.5%,采用编码器获得记录测试过程中的转速变化并以曲线方式在电脑软件中显示;

2.2.4、光电编码器:分辨率 0.1°,摆角0~180°(可通过4倍细分得到);

2.2.5、磁滞制动器转矩加载范围:0.6~±15 Nm,分辨率0.01 Nm;

2.2.6、电机负载转矩传感器:0~±15 Nm,分辨率0.01 Nm,精度1%;

2.2.7、电机外壳(磁瓦位置)的温度测量要求:记录测试过程中的温度变化并以曲线方式在电脑软件中显示,分辨率0.2 ℃,偏差±1℃,0~200℃;

2.2.8、测试台位:主、副电机控制模式(每一测试机柜一组);

2.2.9、线束要求:供电2.5~6mm2,端电压采样;

2.2.10、AD、DA、DI、DO具备光电隔离功能;

2.3、硬件配置要求:

2.3.1、机柜需采用工业铝合金型材,不低于45*45

2.3.2、工业控制计算机:美国Supermicro(I7/8G/1T)

2.3.3、负载采用磁滞制动器和励磁控制器

2.3.4、转矩传感器量程0~±15 Nm,分辨率0.01 Nm,精度1% ,

2.3.5、电流传感器,日本LEM

2.3.6、正交旋转编码器不低于2500线

2.3.7、温度传感器 Pt100

2.3.8、每一工位采用独立电源供电

2.3.9、线束要求:供电2.5~6mm2,端电压采样。

2.3.10、模拟量输入、输出信号应采用高压隔离模块。

2.3.11、开关量信号采用光电隔离。

2.3.12、导轨式定位安装板

2.3.13、信号采集系统(美国NI)

2.3.14、标准导轨式定位安装板

2.3.15、每一工位就近提供接线盒,其包含:电源+、电源-、高速、低速、复位及LIN控制航空插座;

2.4、软件功能要求

2.4.1、数据记录要求:

●能够记录测试过程中的电压变化并以曲线方式显示;

●能够记录测试过程中的电流变化(记录频率:30fps~1fps可设定)并以曲线方式显示,正反电机的电流记录实时值和平均值;

●记录测试过程中的转速变化并以曲线方式显示,实时显示正反电机角速度(记录频率:30fps~1fps可设定);

●系统自动记录可设定存储速率,并具有历史查询功能;

●系统可根据设置阀值自动暂停超值工位试验,以保证试验设备及被测件的安全,并实时保存测试数据及报警原因

2.4.2、系统功能要求

●能够同时控制八个测试工位工作,即可同时启停工作又可独立运行,具有暂停功能;

●能够对每一工位测试项目流程进行组态,并可保存、调用;

●具有自学习功能,通过连续电机自动运行对每一工位自动建立励磁/转矩关系式。并在参数标定功能模块中自动更新标定后关系式;

●连续电机加载测试需采用闭环控制模式,通过转矩传感器实时修正转矩偏差;

●正反转电机加载则可采用半闭环控制模式,通过近几个周期的平均值与设定值的偏差进行修正;

●提供多种运行设定(如:运行周期、次数、加载幅值、循环次数等);

●具有手动测试功能;

●系统按要求完成测试后,自动停止;

●系统具有参数标定功能;

●系统具有电机测试类型选择,VMX正反转电机采用BadyLin控制器;

2.4.3、可人工输入上、下公差参数,用于报警评定

三、测试内容

3.1、电源电压;

3.2、工作电流;

3.3、载荷转矩;

3.4、电机转速;

3.5、电机罩壳温度

3.6、电机刮刷角度及复位角(VMX电机)

四、方案简述

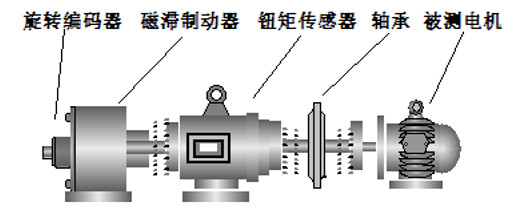

4.1、方案概述 本系统采用磁滞制动器、转矩传感器、正交旋转编码器、电流传感器、温度传感器、计算机采集系统组成。将被测电机旋转信号通过专用定位安装板和电机夹具、连接器、传动轴、轴承座、联轴器、转矩传感器、磁滞制动器及编码器串联起来。通过改变磁滞制动器扭矩测量电机在不同负荷下电气特性。

4.2、系统说明:

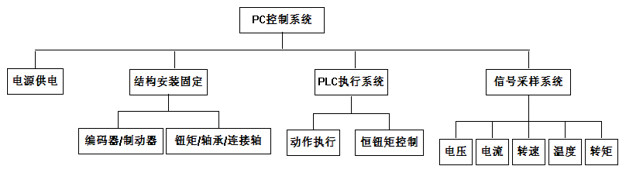

4.2.1、系统框架

4.2.2、扭矩控制说明 对于连续旋转电机,一般采用动态恒扭矩的控制方法。为了保证磁滞制动器输出给定转矩,将转矩传感器输出信号通过控制系统和磁滞控制器形成转矩闭环控制或半闭环控制。采集信号与给定值进行比较,并根据偏差快速修正磁滞制动器的控制模块,使其改变控制电流,满足测试所需转矩精度。 对于VMX正反转电机,其磁滞制动器可以采用开环或半闭环的静态加载力矩的控制方法。

4.2.3、电机转速采样: 对于连续旋转电机,可以通过转矩传感器上带的转速输出来实时显示、记录; 对于VMX系列正反转电机,采用正交旋转编码器的转角,再加以时间和直径,从而得到其转动速度

4.2.4、电机摆角采样 对于正反转VMX电机旋转角度则选用正交旋转编码器记录其每一周期旋转角度和重复性。

4.2.5、电压控制方法 电机工作电压采用端电压反馈和采样;采用动态控制电源电压的给定和电源电压的调整; 电压、电流表(或显示)精度不低于0.5级,其他电气测量仪表不低于1.0级,时间精度符合计量标准 供电线路电阻<=0.1 Ω

4.2.6、电流数据采样 电流通过电流传感器的输出及电源上的输出,从而实时高速、准确的记录和显示电流数据

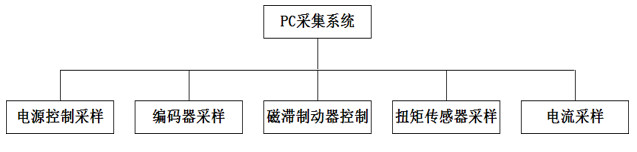

4.2.7、温度采样 温度信号通过上润的温度巡检仪来记录和显示当前电机外壳(磁瓦位置)的实时温度数据

4.2.8、信号的高速采集 为了实现数据大量、高速的采集分析,拟采用美国NI采集板卡来实现电压、电流、钮矩的采集、处理、分析

4.2.9、动作控制 专用插件箱中继电器控制板完成电源输出反馈控制。满足普通电机及VMX电机的测试需求

4.2.10、软件功能 可分别设置每一通道相关参数:运行时间、休息时间、上下堵转电流、循环时间、热保护恢复时间、耐久性次数等; 可显示当前工作情况,包括动作状态、电压、电流、耐久性次数; 应用程序具有运行、复位功能,具有手动调试模式; 实时记录当前产品工作电流并自动保存,可进行调阅和图形输出; 设备本身具有高可靠性和耐久性,适用于连续工作; 具有系统自检功能,对典型故障和误操作提供出错提示和报警,以保护设备;

4.3、方案的主要设备构成

●电源:采用DELTA SM66-AR-110-P308,该电源可以提共33V/100A的电压和电流输出能力,电压精度≥0.1V,带末端采样的补偿反馈端子,待Power Sink吸收功能;

●控制电路:采用本公司专用雨刮电机控制电路板;

●编码器:采用海德汉增量编码器,型号为:ROD486 3600 ,正交3600线,每圈14400个脉冲;

●采集系统:采用美国NI公司高速计数采集板卡,偏转角度及角速度高速采集;

4.4、方案实现的功能图(系统框架)

4.5、机械连接示意图